電動アシスト自転車の開発PJ(3)

「市販のパワーユニットの調査」

電動アシスト自転車では、ボトムブラケット部にモータを配置する「ミッドシップ型」と前輪または後輪にインホイールモータを配置する「ホイール直接駆動方式」があるが、現状では「ミッドシップ型」が主流になりつつあると思う。ヤマハ、Boschなど主要なメーカは殆ど「ミッドシップ型」を採用している。一方でインホイールモータはブリジストンの他には、中華メーカなどが供給するDIY用後付け部品が主で、メジャーとは言い難い状況である。

「ミッドシップ型」が主流になっている一番の理由は、人力と合体して自転車の変速器を活用できる点(低いギヤ比で大トルクが発揮できる)に加えて長年慣れ親しんできた自転車のジオメトリーがそのまま適用できる点であろう。(ホイールベースは変えずに済む)

「ミッドシップ」/「インホイール」のメリット、デメリットについては後で詳しく考察したい。

現在、主要メーカから販売されている「ミッドシップ型パワーユニット」の諸元を下表にまとめた。最大トルクについては80Nm、また最大ケイデンスは100rpm以上、重量は3.0Kg以下というのが各メーカの共通の目標になっているように思える。

この中で一番軽量なのはSpecialized社製のSL1.1Motorである。重量は僅か1.95Kgで他社製より1Kg以上軽い。ただし最大トルクは35Nmと控え目で一番低い。カタログに謳っているように、Specialized社の設計ポリシーが「2X’YOU’」と人力の1倍のアシストに徹していることからモータ、駆動系の体格を最小限まで小さくすることが出来たのだろう。公表されている出力、トルク特性もリーゾナブル(控え目)な範囲に収まっている。

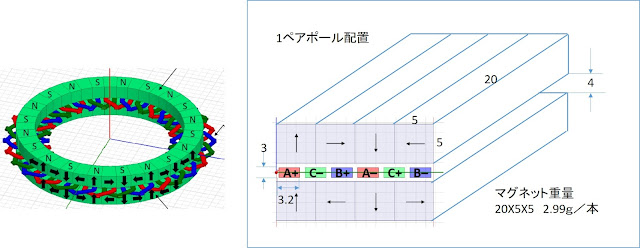

どのメーカも詳しい設計仕様は公表していないが、カタログデータ、その他情報から判ることは、モータはいずれも26~36V電圧のブラシレスDCモータ(インナーロータ式)であり、定格出力250Wとなっている。(これは法規制であるが)モータの回転数は1500~3000rpm付近で設計されている。ヤマハは1500~2000rpm程度と比較的低速でこれを2段のギヤで減速している。(減速比は20前後か)Boschは3000rpm程度と比較的高速でこれを3段のギヤで減速しているらしい。

(減速比は30前後か)

ギヤは静音化と軽量化のため樹脂製が多用されている。(MTB等のヘビーデュティ用は金属ギヤとなる)

シマノは自転車変速ギヤのメーカらしくギヤの精度で勝負している感じである。(電動リールの経験も入っているのか、モータの回転数は高め?)ギヤ音はある程度目をつぶり、耐久性と伝達効率重視に見える。また重量を細かく気にしているのもギヤメーカとしての伝統であろう。

これらのメーカに対してSpecialized社は異色である。スイスの会社で設計されたというパワーユニットは4社の中では一番繊細である。むやみに高トルクを狙わず、軽量・軽快な電動アシスト自転車を目指した設計ポリシーを貫いている。今後、市場にどのように受け入れられるか、注目に値する。

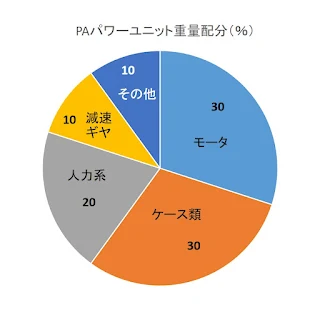

この様に、各メーカで設計思想は違うが、モータの定格出力=250Wで設計されたパワーユニットの性能要目は、結果的にほぼ似たようなものになっている。各メーカとも、モータ単体の重量は1Kg前後であるが、それ以外の減速ギヤ、ケーシング、人力クランク系の重量が結構重く、結果として3Kg前後の重量になっている。(一番力が集中するボトムブラケット部に装着されることから構造体としての剛性・強度が必要となり、ケーシングが重くなってしまう。)ヤマハのPAシリーズの重量配分の図から、モータ以外の重量が結構重いのが読み取れる。

またヤマハのPW,PAシリーズのモータの諸元を下図に示す。PWシリーズでは36V化により、体格のコンパクト化を図っており、より高回転対応となっている。

ミッドシップ型のパワーユニットで、モータ出力の伝達方式として、二つのタイプがある。海外製のe-バイクを中心にモータの出力軸とクランク軸をギヤで直接つなぐ方式(クランク合力式)が普及し、今では世界の主流となっているが、日本ではモータの出力軸を減速してスプロケットでメインのチェーンを駆動する「チェーン合力式」が多い。(ママチャリを中心に日本ではこちらが主流である)

ドライブユニット諸元の比較表に「チェーン合力方式」を代表してヤマハのPA型を記載しているが、特筆すべきは最大トルクの大きさである。日本での使用状況(低速と坂道が多い)を考慮して、法令でも10Km/h以下の速度域で人力の2倍のアシストが認められていることから、漕ぎ出しのトルク重視で設計されている。漕ぎ出しの最大トルクは100Nmと圧倒的に大きい。ただし最大ケイデンスは80rpm以下と低く設定されている。(日常の使用ではケイデンスを100rpmまで回すことはないので、日本国内の使用状況では十分であろう。)

「チェーン合力方式」の良いところは、ドライブスプロケットの歯数をかえることによりトルク特性を調節できる点である。例えばヤマハのPAの場合、標準の歯数=9Tを11T、13Tに変更することにより右図のようなトルク特性に変更出来る。(ただしこれは違法なので注意)この様にしてみると、パワーユニットの特性を手軽にチューニングできるという点で、日本で一番普及している「チェーン合力方式」も捨てたものでない。ま

たこの方式では重たいギヤの代わりに小さく軽量なスプロケットで最終減速できるメリットもあり、軽量化のポテンシャルが大きい。ちなみに、ヤマハのPAではクランク軸とドライブスプロケット軸の距離を最新設計で短縮したのでドライブスプロケットは13Tまでしか装着出来ない。(チェーンリングが41Tの場合)

(次回に続く)

コメント

コメントを投稿